Zájímá Vás tento produkt? Napište nám →

Součástí „Energiewende“ (energetické transformace), která směřuje ke snížení emisí skleníkových plynů a zvýšení podílu obnovitelných zdrojů energie, je výroba bioplynu.

Bioplyn lze vyrábět ze široké škály vstupních surovin. V procesu anaerobní fermentace se biomasa nebo energetické plodiny přeměňují na bioplyn pomocí několika druhů bakterií ve fermentoru. Jakmile je proces zahájen, musí být bakterie dodávány nepřetržitě a bez přerušení.

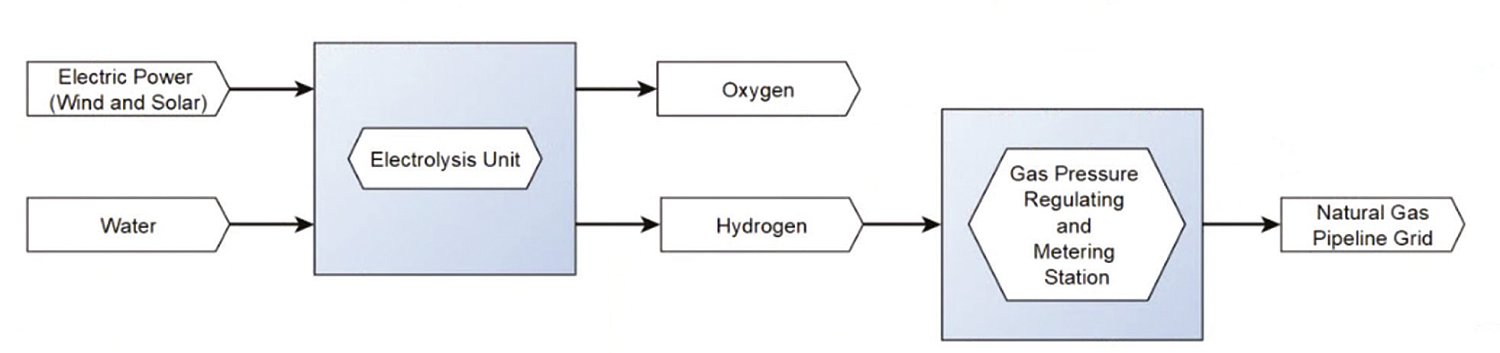

Vznikající bioplyn se obvykle skládá ze 60 % z metanu a 40 % z oxidu uhličitého se stopami sirovodíku a vodní páry. Plyn se posílá do čisticího zařízení, kde se nečistoty odstraňují pomocí různých technik, jako je tlaková adsorpce, procesy aminového praní nebo membránové technologie. Po odstranění oxidu uhličitého, vlhkosti, dusíku, sirovodíku a siloxanů je biometan zaměnitelný s běžným zemním plynem. Po fázi komprese se plyn posílá přes měřicí jednotku, kde se mimo jiné měří průtok, výhřevnost, složení, výhřevnost, obsah H2 a H2S a vlhkost. Jsou-li splněna všechna kritéria kvality, může být plyn dodáván do stávající plynovodní distribuční sítě.

Surový bioplyn z fermentoru je obvykle nasycený vlhkostí, která se může hromadit v přívodním potrubí z fermentoru do čistírny. Při spouštění nebo odstavování může dojít ke vzniku kapalných kalů, které mohou přetížit odvodňovací jednotky. Dokud je obsah vlhkosti příliš vysoký na to, aby mohl být plyn přiváděn, musí být spalován. Většina zařízení nemá možnost skladovat plyn pro pozdější regeneraci. Z principu technologie budou také bakterie i na dále nepřetržitě produkovat surový bioplyn.

Robustní a spolehlivé měření stopové vlhkosti je pak nezbytné, zejména pokud proces neprobíhá s plnou účinností.

Spolehlivé inline měření vlhkosti pro kontrolu procesu a kvality

Spolehlivé inline měření vlhkosti pomáhá zajistit, aby vyrobený plyn neustále splňoval kritéria pro jeho dodávku. Převážná většina zařízení je malých rozměrů a většinu času je bez obsluhy. Proto je třeba se vyhnout pravidelné výměně čidel nebo rozsáhlé údržbě, aby byly provozní náklady co nejnižší.

Kapacitní senzory vlhkosti jsou citlivé na kapalné kapaliny, což může vést k velkému driftu nebo dokonce k poruše. Stopové senzory vlhkosti BARTEC BENKE jsou upraveny tak, aby byly mimořádně odolné a ani (nechtěné a neočekávané) vodní zátka (water slugs) senzor nepoškodily. A v případě každoroční kontroly je díky instalaci senzoru se zásuvnou armaturou údržba snadná, rychlá a bez přerušení procesu. Na vyžádání je ověřena a odzkoušena spolehlivost kalibrace snímače nezávislou a akreditovanou laboratoří.

HYGROPHIL F je navržen pro potřeby plynárenského průmyslu.

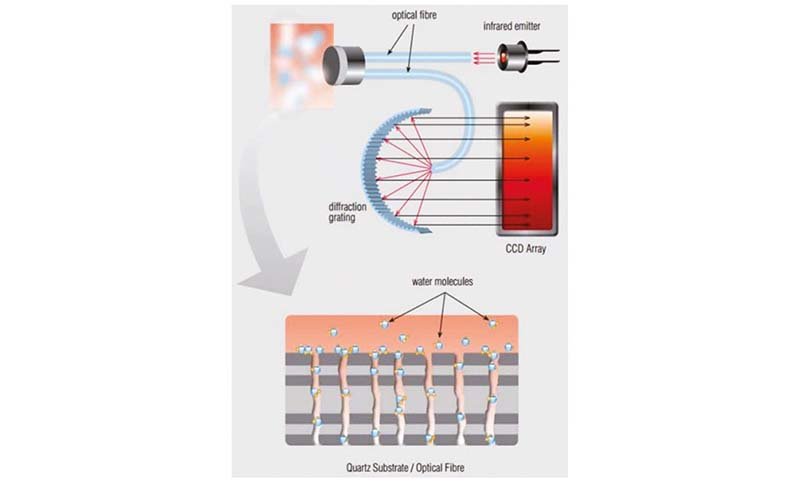

Základním prvkem senzoru vlhkosti je optický tenkovrstvý prvek z oxidu křemičitého a oxidu zirkoničitého. Mikroporézní vrstva střídajících se optických vrstev s vysokým a nízkým lomem tvoří Fabryho-Perotův interferometr s výrazným a spolehlivě detekovatelným minimem odrazu ve spektrálním rozsahu kolem 820 nm.

Molekuly selektivní vůči vodě mohou difundovat do porézního Fabryho-Perotova prvku, který pak provádí posun odrazového minima úměrně aktuálnímu tlaku vodní páry. Spektrální posun se detekuje a vyhodnocuje pomocí kompaktního polychromátoru s vysokým rozlišením, který je umístěn ve vyhodnocovací jednotce společně se světelnou diodou. Propojovací optický kabel může být až 800 m dlouhý, protože se detekuje optické minimum namísto změny intenzity.

Vyhodnocovací jednotka zpracovává a vypočítává aktuální teplotu rosného bodu i další jednotky, jako je tlak vodní páry, částic na milion, mg/m3 a další. Nabízí indikaci teploty rosného bodu při aktuálním tlaku v potrubí i při různém definovaném referenčním tlaku. Volitelně lze provést výpočet z teploty rosného bodu na mg/m3 v souladu s normou DIN EN ISO 18453, která zohledňuje zadané složení plynu.

Pro propojení s řídicím systémem je standardně vybaveno několik analogových výstupů, MODBUS, PROFIBUS RTU a přes TCP/IP, jakož i reléové kontakty.

Tisíce instalací po celém světě dokazují výhody tohoto principu měření

- Robustní konstrukce senzoru pro vynikající dlouhodobou stabilitu

- Validace senzoru v procesních podmínkách akreditovanou a nezávislou laboratoří na vyžádání

- Snadné čištění senzoru a téměř žádná nutná údržba

- Možnost instalace do potrubí s vtahovací armaturou senzoru (rychlá odezva a bez emisí).

- Flexibilní on-line řešení s individuálně přizpůsobenými systémy úpravy vzorků

- Certifikace pro bezpečný provoz v prostředí s nebezpečím výbuchu (ATEX, IECEx, CSA, TR CU)